Wybór odpowiedniego kołka do obciążenia jest kluczowy dla zapewnienia bezpieczeństwa podczas montażu różnych elementów w budownictwie i remontach. Niezależnie od tego, czy mocujesz półkę, czy zawieszasz ciężki obraz, dobór właściwego kołka może zadecydować o trwałości i stabilności całej konstrukcji. Właściwie dobrany kołek nie tylko zapewnia bezpieczeństwo, ale także chroni przed uszkodzeniami ścian i elementów wyposażenia.

W artykule omówimy rodzaje kołków, ich zastosowanie oraz jak obliczyć obciążenie, które mogą one wytrzymać. Zrozumienie tych zasad pozwoli uniknąć niebezpieczeństw związanych z niewłaściwym montażem i pomoże w podejmowaniu świadomych decyzji podczas pracy z różnymi materiałami budowlanymi.

Najważniejsze informacje:- Dobór kołka powinien być uzależniony od rodzaju materiału, w którym będzie stosowany.

- Kołki rozporowe są idealne do mocowania elementów w materiałach o niskiej wytrzymałości, takich jak gips.

- Obliczenie obciążenia kołka jest kluczowe dla jego prawidłowego doboru.

- Maksymalne obciążenie kołków różni się w zależności od ich typu i producenta.

- Wybór odpowiedniego kołka do dużych obciążeń wymaga uwzględnienia czynników takich jak wilgotność i temperatura.

- Kołki chemiczne oferują lepszą wytrzymałość w trudnych warunkach, ale wymagają odpowiedniego zastosowania.

Wybór odpowiedniego kołka do obciążenia dla bezpieczeństwa

Wybór odpowiedniego kołka do obciążenia jest kluczowy dla zapewnienia bezpieczeństwa podczas montażu różnych elementów w budownictwie i remontach. Niewłaściwie dobrany kołek może prowadzić do poważnych problemów, takich jak uszkodzenie ścian, a nawet wypadki związane z upadkiem zamocowanych przedmiotów. Dlatego tak ważne jest, aby przed rozpoczęciem prac dokładnie ocenić, jaki typ kołka będzie odpowiedni do konkretnego zastosowania.

Podczas doboru kołka należy zwrócić uwagę na kilka kryteriów, takich jak materiał, w którym będzie on używany, oraz rodzaj obciążenia, które będzie na nim działać. Warto również pamiętać, że różne materiały wymagają różnych typów kołków. Na przykład, kołki rozporowe są często stosowane w materiałach takich jak gips, ale nie sprawdzą się w przypadku betonu, gdzie lepszym wyborem będą kołki chemiczne. Zrozumienie tych zasad pomoże uniknąć wielu problemów i zagwarantuje trwałość zamocowanych elementów.Rodzaje kołków i ich zastosowanie w różnych materiałach

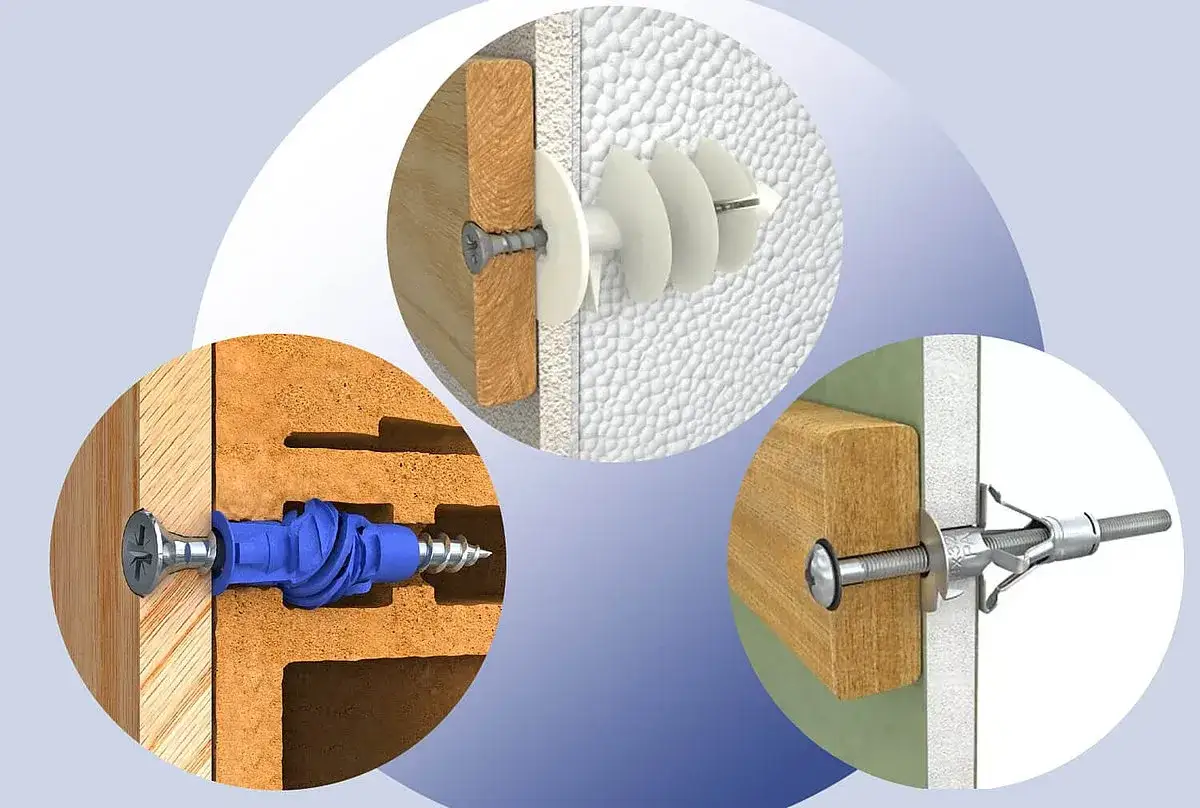

Na rynku dostępnych jest wiele rodzajów kołków, a ich wybór powinien być dostosowany do konkretnego materiału. Kołki rozporowe są powszechnie stosowane w budownictwie, zwłaszcza w przypadku mocowania elementów do ścian gipsowych. Działają one na zasadzie rozprężania w momencie wkręcania śruby, co zapewnia stabilne mocowanie. Przykładem są kołki marki Fischer, które oferują różne modele dostosowane do różnych obciążeń. Innym popularnym typem są kołki chemiczne, które są idealne do mocowania w betonie lub murze. Działają na zasadzie wypełnienia otworu specjalną żywicą, co zapewnia wyjątkową wytrzymałość. Kołki te, takie jak te produkowane przez Rawlplug, są szczególnie polecane do ciężkich obciążeń, gdzie tradycyjne kołki mogą nie wystarczyć. Dodatkowo, kołki do mocowania w materiałach porowatych, takich jak cegła, również mają swoje szczególne wymagania, które należy uwzględnić przy wyborze odpowiedniego rozwiązania.Jak obliczyć obciążenie dla wybranego kołka

Aby obliczyć obciążenie, które dany kołek może wytrzymać, należy wziąć pod uwagę kilka kluczowych czynników. Przede wszystkim, specyfikacje producenta dostarczają informacji na temat maksymalnego obciążenia, jakie kołek może udźwignąć. Ważne jest również, aby uwzględnić materiał, w którym kołek będzie zamocowany, ponieważ różne materiały mają różne właściwości nośne.

Podstawowa formuła do obliczenia obciążenia to: Obciążenie = Waga przedmiotu + Współczynnik bezpieczeństwa. Współczynnik bezpieczeństwa zazwyczaj wynosi od 1,5 do 3, w zależności od zastosowania. Na przykład, jeśli planujesz zamocować półkę, która ma utrzymać 20 kg, a współczynnik bezpieczeństwa wynosi 2, to obliczone obciążenie wyniesie 20 kg x 2 = 40 kg. W takim przypadku kołek powinien być w stanie wytrzymać co najmniej 40 kg.

Maksymalne obciążenie kołków – co warto wiedzieć

Każdy rodzaj kołka ma swoje określone maksymalne obciążenie, które jest kluczowe dla zapewnienia bezpieczeństwa i trwałości zamocowanych elementów. Obciążenie to jest testowane zgodnie z normami branżowymi, które określają, jak kołki powinny być oceniane pod kątem ich wytrzymałości. Na przykład, kołki rozporowe wykonane przez firmę Fischer mają różne modele, które mogą utrzymać od 20 kg do nawet 100 kg, w zależności od zastosowania i materiału, w którym są zamocowane.

Testy obciążeniowe zazwyczaj polegają na stopniowym zwiększaniu wagi, aż do momentu, gdy kołek ulegnie uszkodzeniu. Tego typu testy są przeprowadzane w kontrolowanych warunkach, aby zapewnić, że wyniki są wiarygodne. Warto również zwrócić uwagę na to, że maksymalne obciążenie może się różnić w zależności od warunków, w jakich kołek jest używany, takich jak temperatura czy wilgotność.

| Typ kołka | Maksymalne obciążenie (kg) |

| Kołek rozporowy Fischer | 20 - 100 |

| Kołek chemiczny Rawlplug | 30 - 150 |

| Kołek do betonu Soudal | 40 - 120 |

Jakie czynniki wpływają na wybór kołka do dużych obciążeń

Wybór kołka do dużych obciążeń zależy od kilku kluczowych czynników. Przede wszystkim, warunki środowiskowe mają znaczący wpływ na wytrzymałość kołka. Na przykład, w wilgotnym otoczeniu lepiej sprawdzą się kołki chemiczne, które są odporne na korozję. Dodatkowo, temperatura otoczenia może wpływać na właściwości materiałów, z których wykonane są kołki, co również należy uwzględnić.Innym czynnikiem jest sposób instalacji. Kołki muszą być montowane zgodnie z zaleceniami producenta, aby zapewnić ich maksymalną wydajność. Niewłaściwa instalacja, taka jak zbyt głębokie lub zbyt płytkie wiercenie, może znacząco obniżyć nośność kołka. Dlatego ważne jest, aby przed rozpoczęciem prac dokładnie zapoznać się z instrukcją montażu.

Porównanie popularnych typów kołków i ich właściwości

Wybór odpowiedniego kołka do mocowania zależy od wielu czynników, a zrozumienie różnic między popularnymi typami kołków jest kluczowe dla zapewnienia ich efektywności. Kołki rozporowe, kołki chemiczne i kołki do betonu to jedne z najczęściej stosowanych rozwiązań w budownictwie. Każdy z tych typów ma swoje unikalne właściwości, które sprawiają, że są one bardziej lub mniej odpowiednie w zależności od zastosowania. Na przykład, kołki rozporowe są idealne do lekkich mocowań, natomiast kołki chemiczne oferują większą wytrzymałość w trudnych warunkach.

Kołki rozporowe, takie jak te produkowane przez firmę Fischer, są powszechnie używane do mocowania w materiałach takich jak gips czy płyty kartonowo-gipsowe. Ich działanie opiera się na rozprężaniu w momencie wkręcania śruby, co zapewnia stabilne mocowanie. Z kolei kołki chemiczne, na przykład te od Rawlplug, wykorzystują żywicę do wypełnienia otworu, co pozwala na uzyskanie wyjątkowej wytrzymałości na dużych obciążeniach. Kołki do betonu, jak te oferowane przez Soudal, są specjalnie zaprojektowane do pracy w twardych materiałach, zapewniając mocne i trwałe zamocowanie w trudnych warunkach.

Kołki rozporowe vs. kołki chemiczne – co wybrać?

Kołki rozporowe i kołki chemiczne różnią się znacząco pod względem zastosowania i wytrzymałości. Kołki rozporowe są łatwe w montażu i idealne do lekkich obciążeń, co czyni je popularnym wyborem w domowych projektach. Przykładem może być kołek rozporowy Fischer UX, który jest przeznaczony do mocowania w materiałach, takich jak płyty gipsowo-kartonowe. Z drugiej strony, kołki chemiczne oferują znacznie wyższą nośność i są bardziej odpowiednie do zastosowań w betonie lub murze. Kołki chemiczne Rawlplug, na przykład, mogą utrzymać znacznie większe obciążenia dzięki zastosowaniu żywicy.Wybór między tymi dwoma typami kołków zależy głównie od warunków, w jakich będą używane. Jeśli planujesz mocować ciężkie przedmioty w trudnych warunkach, kołki chemiczne będą lepszym rozwiązaniem. Natomiast do prostych, domowych zastosowań, kołki rozporowe będą wystarczające i bardziej ekonomiczne. Zrozumienie tych różnic pozwoli na dokonanie świadomego wyboru i zapewni bezpieczeństwo oraz trwałość zamocowanych elementów.

Kołki do ścian gipsowych a kołki do betonu – różnice i zastosowanie

Kołki do ścian gipsowych i kołki do betonu różnią się znacznie pod względem konstrukcji i zastosowania. Kołki do ścian gipsowych, takie jak kołki rozporowe Fischer UX, są zaprojektowane do pracy w miękkich materiałach, jak płyty gipsowo-kartonowe. Działają na zasadzie rozprężania, co zapewnia stabilne mocowanie, idealne do lekkich przedmiotów, takich jak półki czy obrazy. W przypadku kołków do ścian gipsowych ważne jest, aby nie przekraczać maksymalnego obciążenia, które zazwyczaj wynosi od 20 do 30 kg.

Natomiast kołki do betonu, takie jak kołki chemiczne Rawlplug, są stworzone do wytrzymywania znacznie większych obciążeń i są stosowane w twardych materiałach budowlanych. Kołki chemiczne wykorzystują żywicę do wzmocnienia mocowania, co sprawia, że są idealne do instalacji ciężkich elementów, takich jak regały czy sprzęt AGD. W przypadku betonu, kluczowe jest prawidłowe wiercenie otworów, aby zapewnić maksymalną wytrzymałość kołków.

Czytaj więcej: Jakie kołki do montażu listew przypodłogowych? Wybierz najlepsze rozwiązanie

Jak wykorzystać nowoczesne technologie do montażu kołków

W dobie postępu technologicznego, nowoczesne narzędzia i techniki mogą znacznie ułatwić proces montażu kołków. Wykorzystanie wiertarek z regulacją obrotów oraz systemów laserowych do wyznaczania poziomu może zapewnić precyzyjny montaż, co jest szczególnie istotne w przypadku ciężkich przedmiotów. Dzięki tym technologiom można uniknąć błędów, które mogą prowadzić do niewłaściwego doboru kołków i w efekcie niebezpiecznych sytuacji.

Dodatkowo, wprowadzenie inteligentnych aplikacji mobilnych do obliczania obciążenia oraz doboru odpowiednich kołków w zależności od materiałów budowlanych staje się coraz bardziej popularne. Takie aplikacje mogą dostarczyć użytkownikom nie tylko informacji o maksymalnym obciążeniu, ale również wskazówek dotyczących technik montażu i konserwacji. W przyszłości możemy spodziewać się jeszcze większej automatyzacji procesu, co uczyni montaż bardziej efektywnym i bezpiecznym.